Holz ist kein industriell homogener Werkstoff. Seine Eigenschaften entstehen durch Wachstum, Standort und Zeit. Wer Holz sinnvoll einsetzen will, muss den Stamm verstehen und den Weg kennen, den er durchläuft, bevor daraus ein nutzbares Bauteil wird. Dieser Beitrag beschreibt die Holzverarbeitung vom stehenden Baum über das Sägewerk bis zur Weiterverarbeitung im Hobelwerk. Grundlage bilden der innere Aufbau des Holzstamms und die gezielte Aufteilung im Sägewerk.

Der Holzstamm als Ausgangspunkt

Der Stamm ist das Ergebnis jahrzehntelangen Wachstums. Sein innerer Aufbau ist klar strukturiert und bestimmt die spätere Verwendung des Holzes.

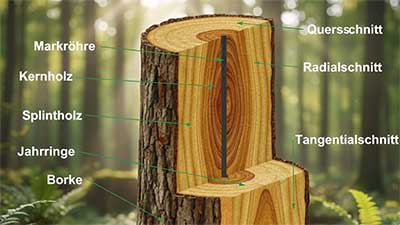

Im Zentrum liegt die Markröhre. Sie ist der erste Wachstumsbereich des Baums und für konstruktive Zwecke ungeeignet. Um sie herum befindet sich das Kernholz. Es ist dichter, ruhiger im Verhalten und langlebiger. Nach außen schließt sich das Splintholz an. Es ist heller, biologisch aktiver und nimmt Feuchtigkeit stärker auf. Die Jahrringe zeigen das jährliche Wachstum und geben Hinweise auf Dichte, Festigkeit und spätere Maßänderungen.

Bast, Kambium und Borke bilden die äußeren Schichten. Sie schützen den Baum und sind für die technische Holzverarbeitung nicht relevant. Entscheidend ist die Lage eines späteren Bretts oder Balkens innerhalb dieser Zonen.

Die Abbildung verdeutlicht zusätzlich die unterschiedlichen Schnittrichtungen. Der Radialschnitt verläuft senkrecht zu den Jahrringen und liefert formstabileres Holz. Der Tangentialschnitt folgt den Jahrringen und zeigt eine lebhafte Maserung, arbeitet aber stärker.

Rohdung und Fällung

Am Anfang steht die Rohdung. Bäume werden gezielt ausgewählt. Kriterien sind Baumart, Alter, Durchmesser und Geradwuchs. Ein gleichmäßiger Stamm mit ruhigem Jahrringverlauf ist besser geeignet als ein schnell gewachsener, exzentrischer Baum.

Nach der Fällung werden die Stämme entastet und auf definierte Längen geschnitten. Bereits hier erfolgt eine erste Selektion. Nicht jeder Stamm ist für konstruktive Zwecke geeignet. Fehler wie Drehwuchs, starke Astigkeit oder Spannungen lassen sich später nicht mehr korrigieren.

Transport und Rundholzplatz im Sägewerk

Die Rundstämme gelangen ins Sägewerk und werden auf dem Rundholzplatz gelagert. Dort erfolgt die erste Begutachtung. Sichtbare Fehlstellen, Krümmung und Beschädigungen werden erfasst. Anschließend werden die Stämme entrindet und elektronisch vermessen.

Durchmesser, Länge und Qualität bestimmen, wie der Stamm eingeschnitten wird. Die Sortierung ist entscheidend. Sie legt fest, welches Schnittmuster angewendet wird und welche Produkte aus dem Stamm gewonnen werden können.

Sägeaufteilung des Holzstamms

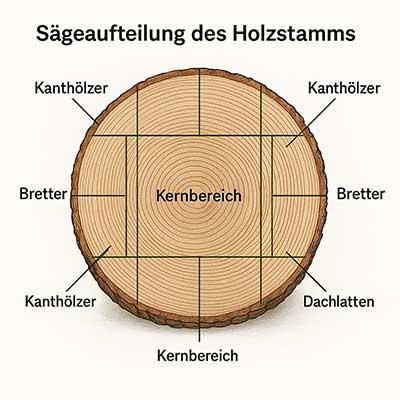

Im Sägewerk wird der Stamm gezielt aufgeteilt. Ziel ist nicht nur eine hohe Ausbeute, sondern die Herstellung von Holzprodukten mit definierten Eigenschaften.

Der Kernbereich des Stamms liefert ruhige Vollholzquerschnitte. Aus diesen Zonen entstehen Kanthölzer und tragende Bauteile. Die unmittelbare Nähe zur Markröhre wird dabei ausgespart, da sie zu Spannungen und Rissbildung neigt.

Seitlich davon entstehen Bretter, die als Seitenware bezeichnet werden. Diese Hölzer zeigen eine stärkere Krümmung der Jahrringe. Sie eignen sich für Flächen, Verkleidungen und nicht maßkritische Bauteile.

Die äußeren Stammzonen liefern Bretter und Dachlatten. Hier ist der Splintholzanteil höher. Diese Bereiche werden für untergeordnete oder austauschbare Bauteile genutzt, etwa für Dachunterkonstruktionen.

Je nach Stammqualität kommen unterschiedliche Schnittarten zum Einsatz. Beim Flachschnitt entstehen Bretter mit ausgeprägter Maserung. Viertel- und Rift-Schnitte liefern ruhigere Querschnitte mit höherer Maßhaltigkeit. Diese Verfahren sind aufwendiger, aber technisch berechenbarer.

Die dargestellte Sägeaufteilung zeigt, dass ein Stamm nicht gleichmäßig genutzt wird. Jede Zone hat eine klare Funktion.

Trocknung des Schnittholzes

Nach dem Einschnitt ist das Holz noch Rohware. Die Holzfeuchte ist hoch und ungeeignet für den Einsatz im Bau. Das Schnittholz wird daher luft- oder technisch getrocknet. Ziel ist eine definierte Holzfeuchte, die zum späteren Einsatz passt.

Während der Trocknung zeigt sich, ob ein Holzteil Spannungen abbaut oder sich verzieht. Dieser Schritt ist entscheidend für die spätere Maßhaltigkeit.

Weiterverarbeitung im Hobelwerk

Erst nach der Trocknung gelangt das Holz ins Hobelwerk. Dort wird es gehobelt, kalibriert und auf feste Querschnitte gebracht. Sichtflächen und konstruktive Bauteile werden getrennt sortiert. Holz mit ungünstigem Faserverlauf oder hoher innerer Spannung wird nicht für tragende Zwecke verwendet.

Im Hobelwerk entstehen die Maße, mit denen später gearbeitet wird. Wandbohlen, Rahmenhölzer und Flächenmaterial werden gezielt vorbereitet.

Einsatz in der Zweiradgarage

Für unsere Zweiradgaragen verwenden wir Hölzer, deren Herkunft und Schnittführung bekannt sind. Tragende Bauteile stammen aus ruhigen Stammzonen. Flächenmaterial wird optisch sortiert und entsprechend eingesetzt. Die Bauteile werden zu Elementen verarbeitet, vormontiert und für den Transport vorbereitet.

Die Haltbarkeit entsteht nicht durch Oberflächenbehandlung, sondern durch richtige Auswahl, Aufteilung und Verarbeitung des Holzes.

Die Eigenschaften des Holzes entscheiden darüber, ob es sich als Holz als Baustoff für langlebige Fahrradgaragen eignet und dauerhaft formstabil bleibt.

Fazit

Holzverarbeitung ist ein durchgängiger Prozess. Die Qualität eines Holzprodukts entscheidet sich nicht erst bei der Montage, sondern bei der Auswahl des Stamms, der Sägeaufteilung und der Weiterverarbeitung im Hobelwerk. Wer diese Schritte versteht, arbeitet nicht mit Zufall, sondern mit berechenbarem Material.